工业副产石膏是指工业生产中生成排出的以硫酸钙为主要成分的副产品的总称,又称为化学石膏、合成石膏(by-product gypsum/chemical gypsum/synthetic gypsum)。如磷石膏、脱硫石膏、柠檬酸石膏、氟石膏等。直热式工业副产石膏煅烧(一步法)工艺,就是将工业副产石膏的烘干和煅烧在同一设备内一次性处理完成,成品半水石膏含量可达80-90%;而传统工艺需分二步完成,先在烘干设备中除去外表水,然后转出来再经煅烧设备煅烧掉部分结晶水。经烘干、煅烧后的合格熟石膏粉,可以用于生产纸面石膏面板、水泥缓凝剂、石膏基干混砂浆、模盒,以及陶瓷材料、石膏晶须和石膏纤维等。

与天然石膏相比较,工业副产石膏具有质量均匀性不好、含自由水较高、杂质不易清除、粉体细且潮湿等特点,容易造成产品质量不稳定,难以利用。近20年来,我国工业副产石膏排放量已达世界第一,接近一亿吨。因此积极利用工业副产石膏,既使污染环境的废弃物变成了再生资源,实现可持续发展,又可节省宝贵的天然石膏资源,具有十分重要的意义。

黄石市建材节能设备总厂历经十余年研发成功的“直热式工业副产石膏煅烧成套设备(一步法气流分筛式回转煅烧窑)”,包括进出料系统、供热系统、煅烧回转窑、除尘系统及在线检测和自动控制系统。

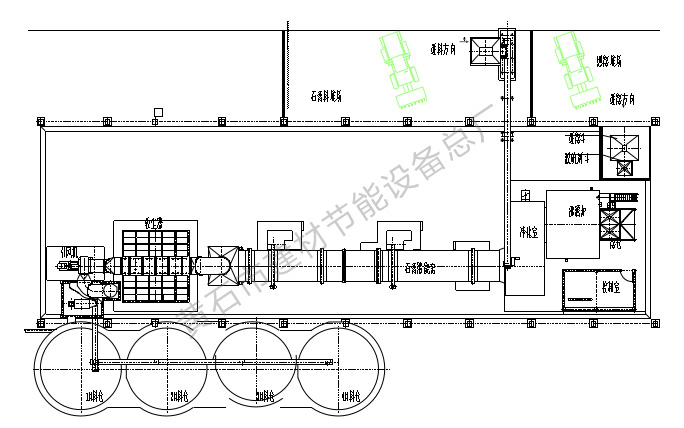

该成套设备由二十多项自有知识产权专利技术组成;热源由自有知识产权的国家火炬计划项目GXDF型高温烟气沸腾炉提供,该炉具有高效洁净燃烧特性。该成套设备工艺集烘干、分筛、煅烧、粉磨、改性于一体,通过系统的分选装置可有效去除杂物,脱硫石膏或磷石膏由输送管送入气固分离系统,冷却、均化贮存后袋装或散装出厂。

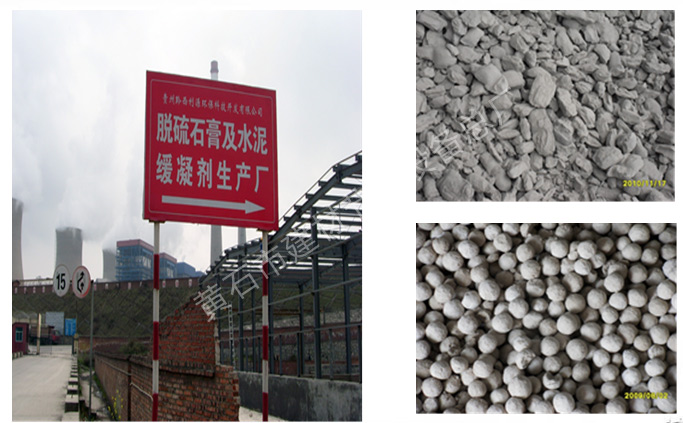

该套设备工艺流程简洁、能耗低、运行稳定、质量稳定,工艺参数控制合理,干燥煅烧后产品中半水石膏量就可达80~90%。年工业副产石膏已达600万吨以上,已在辽宁、山东、河南、四川、湖北、贵州、广东、浙江等地多家企业广泛应用,获得广泛好评。

2010年被国家发改委和国家环保部列入最新发布的《当前国家鼓励发展的环保产业设备(产品)目录(2010版)》(第6号公告,第127项推荐产品),该套工艺设备是国家唯一入选公告的工业副产石膏煅烧设备;2012年经科学技术成果鉴定为——国际先进水平。

工艺简图:

在原料符合《建筑石膏》(GB/T9776-2008)标准要求,即CaSO4.2H2O含量大于75%,并符合JC16中A型三级以上石膏要求的条件下,产品达到优质品的各项指标。

产品规模:5-50万吨/年。

工业副产石膏煅烧线设计计算标准:自由水W1=10%,化合水W2=16-20%(实际生产中自由水W1=5-25%,也可煅烧);电耗:≤16千瓦时/吨熟膏粉;煤耗:≤46公斤标煤/吨熟膏粉;煤燃尽率≥99%;供热系统热效率≥95%。

生产占地面积:300-1000平方米。

尾气余热可利用,烟尘排放浓度≤50mg/m³,环保达到国家标准。

性能特点:

黄石市建材节能设备总厂研究生产的直热式石膏煅烧成套设备(一步法气流分筛式回转煅烧窑),工艺控制程序清晰,设备结构简单可靠,可在线检测水份、温度、自动调节,热交换效率高,能源消耗达到世界先进水平,操作灵活,易于维护,投资省,运行费用低。产品质量稳定,凝结时间、强度可根据用户要求调节,环保达标。

工业副产石膏生产现场及制品

3000平米纸面石膏板生产线